ГОСТ 949-73

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Р(р)<=19,6 МПа (200 кгс/кв. см). Технические условия (с Изменениями N 1-5)

Группа В66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАЛЛОНЫ СТАЛЬНЫЕ МАЛОГО И СРЕДНЕГО ОБЪЕМА ДЛЯ ГАЗОВ НА  19,6 МПа (200 кгс/см

19,6 МПа (200 кгс/см )

)

Технические условия

Small and medium volume steel cylinders for gases for  19,6 MPa (200 kgf/sm

19,6 MPa (200 kgf/sm ). Specifications

). Specifications

МКС 23.020.30

ОКП 14 1200

Дата введения 1975-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 19 декабря 1973 г. N 2717 дата введения установлена 01.01.75

Ограничение срока действия снято Постановлением Госстандарта СССР от 14.08.91 N 1352

ВЗАМЕН ГОСТ 949-57

ИЗДАНИЕ (декабрь 2002 г.) с Изменениями N 1, 2, 3, 4, утвержденными в октябре 1976 г., октябре 1980 г., феврале 1982 г., июне 1986 г., апреле 2001 г. (ИУС 11-76, 1-81, 5-82, 10-86, 6-2001), и Поправкой (ИУС 8-2002).

Переиздание (по состоянию на май 2008 г.)

Изменение N 5 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21.11.97)

За принятие изменения проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Азербайджанская Республика | Азгосстандарт |

| Республика Армения | Армгосстандарт |

| Республика Беларусь | Госстандарт Республики Беларусь |

| Республика Казахстан | Госстандарт Республики Казахстан |

| Кыргызская Республика | Кыргызстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикстандарт |

| Туркменистан | Главгоинспекция "Туркменстандартлары" |

| Республика Узбекистан | Узгосстандарт |

| Украина | Госстандарт Украины |

Настоящий стандарт распространяется на баллоны из углеродистой и легированной стали малого объема - до 12 л и среднего объема - от 20 до 50 л с рабочим давлением до 19,6 МПа (200 кгс/см ), изготовленные из бесшовных труб и предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температурах от минус 50 до плюс 60°С.

), изготовленные из бесшовных труб и предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температурах от минус 50 до плюс 60°С.

Требования* по безопасности продукции изложены в пп.1.2, 1.4, 2.2, 4.1, 4.4, 4.5, 4.6, 4.8.

* Поправка действует только на территории Российской Федерации.(Измененная редакция, Изм. N 4, 5, Поправка).

1а. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

- ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

- ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

- ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

- ГОСТ 9909-81 Основные нормы взаимозаменяемости. Резьба коническая вентилей и баллонов для газов

- ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжени

- ГОСТ 14192-96 Маркировка грузов

- ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

- ГОСТ 18477-79 Контейнеры универсальные. Типы, основные параметры и размеры

- ГОСТ 21140-88 Тара. Система размеров

- ГОСТ 22352-77* Гарантии изготовителя. Установление и исчисление гарантийных сроков в стандартах и технических условиях. Общие положения

* Утратил силу на территории Российской Федерации.

- ГОСТ 24998-81 Калибры для конической резьбы вентилей и баллонов для газов. Допуски

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

Разд.1а. (Введен дополнительно, Изм. N 5).

1. Основные параметры и размеры

По соглашению потребителя с изготовителем допускается изготовление баллонов с вогнутым днищем.

- 1.1. Баллоны должны изготовляться на рабочее давление 9,8; 14,7; 19,6 МПа (100, 150, 200 кгс/см

) из углеродистой стали и на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см

) из углеродистой стали и на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см ) из легированной стали.

) из легированной стали.

Марка стали выбирается заводом - изготовителем баллонов в соответствии с перечнем марок, приведенным в Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением.

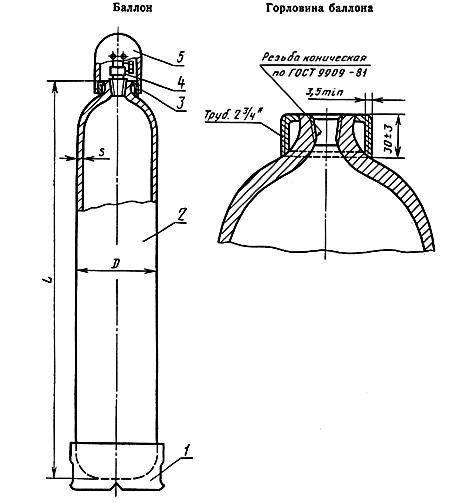

- 1.2. Основные параметры и размеры баллонов должны соответствовать указанным на чертеже и в табл.1. Размер фаски горловины 1,5х45°.

Основные параметры и размеры баллонов

1 - опорный башмак; 2 - корпус баллона; 3 - кольцо горловины; 4 - вентиль; 5 - предохранительный колпак

Таблица 1

Размеры в мм

| Объем бал- лона, л | Диаметр цили- ндри- ческой части |

Толщина стенки баллонов на давление, МПа (кгс/см ), не менее ), не менее |

Длина корпуса баллонов на давление, МПа (кгс/см ) ) |

Масса баллонов на давление МПа (кгс/см ), кг ), кг |

||||||||||||

| из углеродистой стали | из легиро- ванной стали | из углеродистой стали | из легиро- ванной стали | из углеродистой стали | из легиро- ванной стали | |||||||||||

| 9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | 9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | 9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 | 165 | 170 | 175 | 165 | 165 | 0,6 | 0,8 | 1,0 | 0,6 | 0,7 |

| 0,7 | 255 | 260 | 270 | 255 | 255 | 0,9 | 1,2 | 1,5 | 0,9 | 1,0 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 | 240 | 250 | 255 | 240 | 245 | 1,2 | 1,8 | 2,3 | 1,2 | 1,6 |

| 1,3 | 295 | 305 | 315 | 295 | 300 | 1,5 | 2,2 | 2,8 | 1,5 | 1,9 | ||||||

| 2,0 | 425 | 440 | 455 | 425 | 435 | 2,1 | 3,1 | 4,0 | 2,1 | 2,7 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 | 320 | 330 | 340 | 320 | 325 | 2,5 | 3,7 | 4,7 | 2,5 | 3,1 |

| 3,0 | 445 | 460 | 480 | 445 | 455 | 3,4 | 5,0 | 6,4 | 3,4 | 4,3 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 | 310 | 325 | 335 | 310 | 320 | 4,1 | 6,0 | 7,9 | 4,1 | 5,3 |

| 4,0 | 385 | 400 | 415 | 385 | 395 | 5,0 | 7,3 | 9,6 | 5,0 | 6,5 | ||||||

| 5,0 | 460 | 475 | 495 | 460 | 470 | 5,8 | 8,5 | 11,4 | 5,8 | 7,6 | ||||||

| 6,0 | 535 | 555 | 575 | 535 | 550 | 6,7 | 9,8 | 13,1 | 6,7 | 8,8 | ||||||

| 7,0 | 610 | 630 | 660 | 610 | 625 | 7,6 | 11,1 | 14,9 | 7,6 | 9,9 | ||||||

| 8,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 | 680 | 710 | 740 | 680 | 700 | 8,5 | 12,4 | 16,6 | 8,5 | 11,1 |

| 10,0 | 830 | 865 | 900 | 830 | 850 | 10,2 | 15,0 | 20,1 | 10,2 | 13,4 | ||||||

| 12,0 | 975 | 1020 | 1060 | 975 | 1005 | 11,9 | 17,6 | 23,5 | 11,9 | 15,6 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 | 730 | 740 | 770 | 730 | 28,5 | 32,3 | 42,0 | 28,5 | ||

| 25,0 | 890 | 900 | 935 | 890 | 34,0 | 38,7 | 50,5 | 34,0 | ||||||||

| 32,0 | 1105 | 1120 | 1165 | 1105 | 42,0 | 47,7 | 62,5 | 42,0 | ||||||||

| 40,0 | 1350 | 1370 | 1430 | 1350 | 51,5 | 58,5 | 76,5 | 51,5 | ||||||||

| 50,0 | 1660 | 1685 | 1755 | 1660 | 62,5 | 71,3 | 93,0 | 62,5 | ||||||||

Примечания:

- Масса баллонов указана без вентилей, колпаков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе.

- Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине.

- Ориентировочная масса колпака металлического - 1,8 кг; из волокнита - 0,5 кг; кольца - 0,3 кг, башмака - 5,2 кг.

Предельные отклонения должны соответствовать указанным в табл.2.

Таблица 2

| Предельное отклонение | Для баллонов обычной точности | Для баллонов повышенной точности |

| По объему: | ||

| для баллонов малого объема | +10% | +5% |

| для баллонов среднего объема | +5% | +5% |

| По длине: | ||

| для баллонов малого объема | - | ±6 мм |

| для баллонов среднего объема | - | ±15 мм |

| По наружному диаметру: | ||

| для баллонов из углеродистой стали | - | ±1,0% |

| для баллонов из легированной стали | - | ±1,5% |

| В местах перехода от цилиндра к сфере: | ||

| для баллонов из углеродистой стали | ±2,0% | ±1,5% |

| для баллонов из легированной стали | ±2,5% | ±2,0% |

Примечание - Кривизна баллонов среднего объема - не более 0,5% длины цилиндрической части баллона.(Измененная редакция, Изм. N 5).

Примеры условных обозначений: баллона объемом 4 л на давление 14,7 МПа (150 кгс/см ), из углеродистой стали, обычной точности изготовления, для воздуха:

), из углеродистой стали, обычной точности изготовления, для воздуха:

- 1.1; 1.2. (Измененная редакция, Изм. N 4, 5).

- 1.3. Баллоны должны изготовляться обычной и повышенной точности.

- 1.4. Баллоны обычной точности изготовляют с ограничением по объему; баллоны повышенной точности - по объему и наружному диаметру или по длине и наружному диаметру.

- 1.5. По заказу потребителя баллоны из легированной стали могут изготовляться с ограничениями по массе. При этом масса баллонов не должна превышать более чем на 10% массу, указанную в табл.1.

- Баллон для воздуха 4-150У ГОСТ 949-73 то же, из легированной стали, повышенной точности изготовления, с ограничением по объему, без ограничения по массе, для азота:

- Баллон для азота 4п-150Л ГОСТ 949-73 то же, обычной точности изготовления, с ограничением по массе, для воздуха:

- Баллон для воздуха 4-150Л-М ГОСТ 949-73 то же, повышенной точности изготовления по объему, с ограничением по массе, для медицинского кислорода:

- Баллон для медицинского кислорода 4П-150Л-М ГОСТ 949-73 то же, повышенной точности изготовления, длиной корпуса баллона 400 мм, с ограничением по массе, для азота:

- Баллон для азота 4-150Л-400-М ГОСТ 949-73 то же, короткого, объемом 2 л на давление 14,7 МПа (150 кгс/см

), из углеродистой стали, повышенной точности изготовления с ограничением по длине, без ограничения по массе, для воздуха:

), из углеродистой стали, повышенной точности изготовления с ограничением по длине, без ограничения по массе, для воздуха: - Баллон для воздуха К2-150У-330 ГОСТ 949-73 (Измененная редакция, Изм. N 4).

- 1.6. По заказу потребителей допускается изготовление баллонов, отличающихся по объему и длине от указанных в табл.1. Предельные отклонения должны соответствовать табл.2. (Введен дополнительно, Изм. N 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Баллоны должны изготовляться из труб (или баллонной заготовки), прошедших ультразвуковой контроль сплошности металла.

Разрешается вместо ультразвукового контроля труб проводить ультразвуковой контроль цилиндрической части баллонов.

(Измененная редакция, Изм. N 5).

Механические свойства материала баллонов должны соответствовать указанным в табл.3.

Таблица 3*

* Таблицы 4 и 5. (Исключены, Изм. N 5).

| Наименование свойства | Из углеродистой стали | Из легированной стали |

Временное сопротивление  Н/мм Н/мм (кгс/мм (кгс/мм ), не менее ), не менее |

638 (65) | 883 (90) |

Предел текучести  Н/мм Н/мм (кгс/мм (кгс/мм ), не менее ), не менее |

373 (38) | 687 (70) |

Относительное удлинение  %, не менее %, не менее |

15 | 10 |

Ударная вязкость KСU, Дж/см (кгс·м/см (кгс·м/см ), не менее, при 20°С ), не менее, при 20°С |

29,4 (3) | 98,1 (10) |

(Измененная редакция, Изм. N 5).

(Измененная редакция, Изм. N 4).

Резьба колец и предохранительных колпаков должна соответствовать ГОСТ 6357.

(Измененная редакция, Изм. N 5).

(Измененная редакция, Изм. N 2).

- 2.1. Баллоны должны изготовляться в соответствии с требованиями настоящего стандарта и Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, по рабочим чертежам, утвержденным в установленном порядке.

- 2.1а. (Исключен, Изм. N 5).

- 2.2. Баллоны должны подвергаться термической обработке в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

- 2.3. Материалы корпусов вентилей баллонов в зависимости от наполняемого газа, а также направление резьбы бокового штуцера указаны в приложении. Боковые штуцеры вентилей для ядовитых и горючих газов должны быть снабжены заглушками.

- 2.4. Наружная и внутренняя поверхности баллонов должны быть без плен, раковин, закатов, трещин.

Углубления, риски, следы от окалины или инструмента, уплотненные и раскрытые морщины на внутренней поверхности горловин и днищ и другие незначительные дефекты не должны выводить толщину стенки за наименьшие значения, указанные в табл.1.

(Измененная редакция, Изм. N 1).

- 2.5. Резьба горловины баллонов должна изготовляться в соответствии с ГОСТ 9909, при этом:

наружный диаметр резьбы в основной плоскости должен быть:

(Измененная редакция, Изм. N 5).

- для баллонов малого объема - 19,2 мм,

- для баллонов среднего объема - 27,8 мм,

- для баллонов ацетиленовых - 30,3 мм;

- количество ниток с полным профилем должно быть не менее 8, а для баллонов малого объема - не менее 7 подряд от торца горловины;

- на вентиле, ввинченном в горловину баллона, должно оставаться 2-5 запасных ниток;

- установка вентилей должна производиться с применением уплотнителя.

- 2.6. По заказу потребителей баллоны могут изготовляться с согласованными размерами наружного диаметра горловины.

- 2.7. На горловине баллонов с предохранительными колпаками должно быть надежно закреплено стальное кольцо.

- 2.8. Кольца и предохранительные колпаки должны быть взаимозаменяемы.

- 2.9. В резьбе колец и колпаков не более чем на одной трети общего количества ниток допускаются местные незначительные надрывы и выщербления длиной не более одной трети длины окружности.

- 2.10. Башмаки, изготовляемые из отрезка стальной трубы, должны быть плотно насажены на баллоны с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм.

- 2.11. (Исключен, Изм. N 5).

- 2.12. Перед ввинчиванием вентилей или установкой в горловины пробок внутренняя поверхность баллонов должна быть очищена от стружки и отстающей окалины. Допускается тонкий прочный слой окислов, полученный при нормализации, а также отдельные пятна, вызванные способом очистки баллонов.

-

Баллоны малого объема, предназначенные для медицинского кислорода, а также по заказу потребителей должны быть полностью очищены от окалины.

(Измененная редакция, Изм. N 5).

- 2.13. Баллоны для кислорода или водорода должны быть обезжирены, а без вентилей должны дополнительно обезжириваться у заказчика. В баллонах не допускается наличие воды и грязи.

- 2.14. Баллоны должны быть окрашены снаружи масляной, эмалевой или нитрокраской. Клейма после окраски должны быть отчетливо видны. По требованию заказчика баллоны могут не окрашиваться.

- 2.15. Баллоны должны комплектоваться следующими деталями:

- а) баллоны малого объема - вентилями, а по заказу потребителя - без вентилей;

- б) баллоны для ацетилена - кольцами, колпаками; среднего объема - кольцами, колпаками и башмаками;

- в) баллоны среднего объема для аммиака, хлора, фосфена, псевдобутилена, сернистого ангидрида - вентилями, кольцами и колпаками;

- г) баллоны среднего объема за исключением баллонов, указанных в подпунктах б и в, - вентилями, кольцами, колпаками и башмаками.

-

Допускается по заказу потребителя комплектование баллонов отдельными деталями.

(Измененная редакция, Изм. N 5).

3. ПРАВИЛА ПРИЕМКИ

(Измененная редакция, Изм. N 5).

Разрешается до 15% баллонов в партии из легированной стали комплектовать баллонами из легированной стали других плавок, партии которых прошли приемосдаточные испытания.

Для каждого испытания берут не менее двух образцов от партии.

(Введен дополнительно, Изм. N 3).

- 3.1. Каждый баллон должен быть подвергнут приемосдаточным испытаниям.

- 3.2. Баллоны принимаются партиями до 400 шт. одного объема, размера и одинакового режима термообработки.

- 3.3. Приемосдаточные испытания включают:

- испытания на прочность гидравлическим давлением;

- испытание на герметичность пневматическим давлением;

- испытание на растяжение;

- испытание на ударный изгиб;

- контроль геометрических параметров резьбы;

- внешний осмотр;

- определение массы;

- определение объема.

- 3.4. Испытание на растяжение должно проводиться на продольных коротких образцах. Образцы в их расчетной части не должны выправляться.

- 3.5. Испытание на ударную вязкость должно проводиться на продольных образцах типа 3 по ГОСТ 9454. Ось надреза должна быть перпендикулярна широким граням образца. Испытанию подвергаются баллоны с толщиной стенки не менее 5 мм.

- 3.6. Для испытания на растяжение и ударный изгиб образцы вырезают из корпусов готовых баллонов или патрубков-свидетелей, отрезанных от труб, из которых изготовлена данная партия баллонов, и прошедших термообработку вместе с баллонами данной партии, а из легированной стали - также и одной плавки.

- 3.5, 3.6. (Измененная редакция, Изм. N 5).

- 3.7. В случае несоответствия результатов испытаний требованиям настоящего стандарта испытания проводят на удвоенном числе образцов. Результаты выборочной проверки распространяются на всю партию.

(Измененная редакция, Изм. N 3).

- 3.8. Баллоны для ацетилена должны испытывать на герметичность на заводах, наполняющих баллоны пористой массой.

4. МЕТОДЫ ИСПЫТАНИЙ

Продолжительность испытаний - не менее 1 мин.

Пневматические испытания баллонов, предназначенных для заполнения газами, проникающая способность которых выше, чем у воздуха, должны проводиться по нормативно-технической документации.

(Измененная редакция, Изм. N 4).

Допускается проверку механических свойств баллонов из углеродистой стали проводить неразрушающими методами контроля по методике, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 5).

При неудовлетворительных результатах повторных испытаний всю партию баллонов направляют вторично на термическую обработку.

Допускается не более двух повторных термических обработок. Дополнительный отпуск не считается повторной термической обработкой.

(Введен дополнительно, Изм. N 5).

- 4.1. Испытания пневматическим и гидравлическим давлением проводят в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

- 4.2, 4.3. (Исключены, Изм. N 4).

- 4.4. Баллоны, комплектуемые хлорным вентилем, испытывают пневматическим давлением, равным 2,94 МПа (30 кгс/см

).

(Измененная редакция, Изм. N 4).

- 4.5. Испытание на растяжение - по ГОСТ 10006. Скорость испытания до предела текучести и во время его прохождения не более 10 мм/мин, за пределом текучести - не более 40 мм/мин.

- 4.6. Испытание на ударный изгиб - по ГОСТ 9454 на продольных образцах типа 3.

- 4.7. В случае несоответствия результатов испытаний требованиям настоящего стандарта испытания проводят на удвоенном количестве образцов.

- 4.6, 4.7. (Измененная редакция, Изм. N 4).

- 4.8. Объем баллонов вместимостью до 12 л контролируют предельными шаблонами по длине. Объем двух баллонов от партии проверяют наполнением водой и определением объема или массы воды.

Определение вместимости баллонов среднего объема проводят наполнением каждого баллона водой и определением объема или массы воды.

(Измененная редакция, Изм. N 5).

- 4.9. Контроль резьбы горловины баллона должен осуществляться резьбовыми калибрами по ГОСТ 24998. Параметры фаски горловины являются технологическими и контролю не подвергаются.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Дополнительно наносят данные по виду термообработки:

N - нормализация;

V - закалка с отпуском.

Баллоны среднего объема транспортируют без упаковки в крытых вагонах, полувагонах или контейнерах, изготовленных по ГОСТ 18477.

Допускается транспортировать баллоны в многооборотных средствах пакетирования в полувагонах или пакетами в спецвагонах.

Схема размещения и крепления баллонов на транспортных средствах должна соответствовать требованиям Технических условий погрузки и крепления грузов*, утвержденных МПС.

* Вероятно, ошибка оригинала. Следует читать: "Технических условий погрузки и крепления грузов". - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 4).

(Введен дополнительно, Изм. N 4).

(Измененная редакция, Изм. N 5).

(Измененная редакция, Изм. N 4).

- 5.1. Маркировку баллонов осуществляют в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

- 5.2. Надписи на баллонах и их окраску производят в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

- 5.1, 5.2. (Измененная редакция, Изм. N 5).

- 5.3. Баллоны, транспортируемые без вентилей, должны быть предохранены от загрязнения полиэтиленовыми или капроновыми пробками.

- 5.4. Баллоны малого объема транспортируют в контейнерах, изготовленных по ГОСТ 18477, без упаковки. При повагонной отправке в крытых вагонах баллоны малого объема транспортируют упакованными в ящики по ГОСТ 2991 (тип III-I) массой груза не более 200 кг или укладывают в штабеля до полной вместимости вагона. Размеры ящиков - по нормативно-технической документации в соответствии с требованиями ГОСТ 21140.

- 5.4а. На одной из боковых сторон каждого ящика должна быть нанесена транспортная маркировка, включающая в себя основные, дополнительные и информационные надписи по ГОСТ 14192.

- 5.5. Баллоны транспортируют транспортом всех видов в соответствии с правилами перевозок грузов, действующими на каждом виде транспорта.

- 5.6. Каждая партия баллонов должна сопровождаться документом о качестве, удостоверяющим соответствие баллонов требованиям настоящего стандарта, в котором должно быть указано:

- наименование предприятия-изготовителя и его место нахождения (город или условный адрес);

- условное обозначение изделия;

- количество баллонов и их номера;

- результаты гидравлического и пневматического испытаний;

- обозначение настоящего стандарта.

- 5.7. Хранение баллонов - по группе Ж2 ГОСТ 15150.

- 5.8. (Исключен, Изм. N 5).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

(Измененная редакция, Изм. N 5).

Разд.7. (Исключен, Изм. N 4).

- 6.1. Изготовитель должен гарантировать соответствие баллонов требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

- 6.2. Гарантийный срок эксплуатации - 2 года со дня ввода баллонов в эксплуатацию. Срок ввода в эксплуатацию - в соответствии с ГОСТ 22352.

ПРИЛОЖЕНИЕ. Материалы корпуса вентилей баллонов и направление резьбы бокового штуцера

ПРИЛОЖЕНИЕ

| Наименование газа | Материал корпуса вентиля | Направление резьбы бокового штуцера |

| Азот | Латунь | Правое |

| Аммиак | Сталь | Правое |

| Аргон | Латунь | Правое |

| Бутан | Латунь и сталь | Левое |

| Бутилен | Латунь | Левое |

| Водород | Латунь | Левое |

| Воздух | Латунь | Правое |

| Гелий | Латунь | Правое |

| Кислород | Латунь | Правое |

| Ксенон | Латунь | Правое |

| Метан | Латунь | Левое |

| Пропан и другие горючие газы | Сталь или латунь | Левое |

| Сернистый ангидрид | Сталь | Правое |

| Углекислота | Латунь | Правое |

| Фосген | Сталь | Правое |

| Хладон | Сталь или латунь | Правое |

| Хлор | Сталь | Правое |

| Хлорметил | Латунь | Левое |

| Хлорэтил | Латунь | Левое |

| Этилен | Латунь | Левое |

Примечание. При заказе баллонов для газов, не перечисленных в таблице, заказчик должен указать в заказе-наряде тип вентиля.